污泥干化技术在石化污水处理场中的应用

日期:2020-2-18 来源:分析测试百科网 作者:-

石化行业的工业污水处理场在实际生产运行过程中会产生大量的剩余污泥和浮渣,经沉降浓缩、机械脱水后,污泥含水率达到85%左右。存在污泥转移处置量大、处置费用高等问题,采用空心桨叶式污泥干化处理技术,将脱水后污泥含水率由85%左右降低到40%以下,可以有效降低污泥产生量。

剩余污泥和浮渣的处置是当前石化行业工业污水处理场面临的突出问题,国内常规的处置方案为污泥和浮渣经沉降浓缩后机械脱水,经带式或离心脱水机处理后污泥的含水率可达到 80%~90%左右。目前行业内后续设置污泥焚烧装置的企业不多,因此大部分企业将脱水后的污泥转移至相关危险废物处置单位处置。在实际的生产运行中,剩余污泥产生量大,处理成本高、储存转移量大成为制约生产运行的环保难题。采用污泥干化技术,脱水后的污泥经过干化处理,含水率降低到 40% 以下再焚烧处理,可以很好地达到减量化的处置目标。

1 污泥干化技术

1.1 污泥干化的方式

污泥干化的过程就是通过热量的传递,将污泥中的含水量蒸发出来的过程。按照干化的方式可以分为直接干化式和间接干化式,直接干化式是将热源(一般为蒸汽)直接与污泥混合接触,通过热量交换将水分蒸发,实现污泥的干化;间接干化式是热源和污泥间接接触,通过热量的传递将热量传递到污泥中,实现污泥中水分的蒸发。由于石化行业污水处理场来水中的成分复杂,剩余污泥中含有大量的油、苯系物等化工物质,采用直接干化式一方面增加了干化废气和水汽量,另一方面还存在一定的安全隐患,因此选取间接干化式是科学合理的工艺。

1.2 污泥间接式干化的原理

间接干化式的典型代表设备为桨叶式干化机,某石化公司工业污水处理场使用的为江苏金陵干燥科技有限公司生产的空心桨叶式污泥干化机。干化机以厂区内过热蒸汽减温减压后作为干化热源,污泥干化主要设备为空心桨叶干化机,干化机主机由内部相互咬合2根桨叶和外部W型壳体组成,桨叶由外部的电机驱动,桨叶和壳体为中空结构,作为热源的蒸汽通入桨叶和壳体进行传导加热,湿污泥在桨叶和壳体中间空隙通过桨叶的咬合旋转进行混合推动,湿污泥在污泥干化机内推进的过程中,蒸汽端传递的热量实现了湿污泥中含水量的蒸发。湿污泥的干化过程是密闭的环境下进行的,干化过程中产生的废气经风机取出后进入臭气治理装置进行处理,干化机内部通过密封和微负压控制和氮气保护的手段实现了干化系统的本质安全,干化后的干污泥在干化机出口进行收集后,进入后续处理流程继续处理。

2 污泥干化技术应用

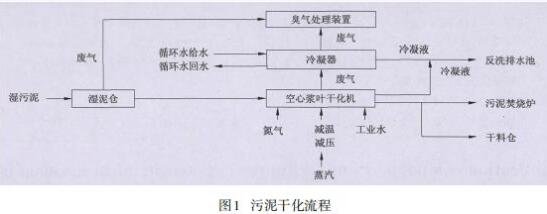

污泥干化装置主要由储存及进料系统、干化机、出料系统、蒸汽减温减压系统、喷淋除尘等系统组成。工艺流程见图1。

2.1 污泥性质分析

该项目处理的污泥是由某石化公司4座工业污水处理场的含油污泥、剩余活性污泥以及浮选池排出的浮渣等组成。其中污水处理场含油污泥主要来自溶气气浮系统排出的浮渣和沉泥,其主要成分为水、油、泥及其所含的各种化学物质。含油污泥中的油组分来源为上游化工装置排水中含有的溶解态、乳化态和非溶解态的石油类,在污水处理的过程中通过溶气气浮释放出来或被活性污泥、悬浮物等物质附着,最后随浮渣和污泥排放出来。沉积污泥中所的主要成为无机的矿物成分以及粘土矿物和一些氧化物为主。其中污水处理场剩余活性污泥来自生化系统排泥,其主要是微生物,含水率较高,与含油污泥、浮渣和沉泥相比,具有含泥量、含油量较低的特点,该污泥好絮凝,前期脱水效果明显。综合上述各类污泥,石化行业工业污水处理场的污泥有着粘度大、流动性差、成分复杂等特点,特别是污泥中的各种矿物形成了稳定的胶体,在干化过程中含水率在 60% 左右时粘稠度很大。

2.2 常用工艺及比选

目前国内常用的污泥处理工艺主要有脱水后焚烧、干化后焚烧、干化后锅炉掺烧、脱水固化后填埋等。

2.2.1 脱水后焚烧

国内大多数污泥的处置流程是污泥经沉降浓缩和机械脱水后,直接通过焚烧工艺处理,可以减少污泥量,焚烧后的残渣去危废填埋场填埋处理。由于机械脱水后污泥的含水率基本是在 80%~90% 左右,污泥的含水率较高、热值极低,焚烧过程需消耗大量燃料维持焚烧温度,以保证污泥燃烧前水分的蒸发处理,因此高含水率污泥在焚烧的过程中由于夹带大量的水蒸气,产生的废气量大,且焚烧炉内部和再燃室温度容易偏低,存在尾气处置不达标等二次污染的隐患。此外,若焚烧炉和脱水装置距离远,还会产生转运量大,存储空间大等一系列问题。

2.2.2 干化后焚烧

机械脱水后的污泥,通过不同类型的干化设备进行减量化处理,有效去除污泥中的含水率后,形成半干化或全干化污泥颗粒后去焚烧炉焚烧处理,焚烧残渣去危险废物填埋场处置。由于干化后污泥含水率降低,半干或全干污泥热值大幅提升,焚烧过程仅需添加少量燃料即可完成污泥的焚烧处理。

2.2.3 锅炉掺烧

污泥通过干化设备降低含水率后,形成的干化颗粒运送至锅炉装置与燃料煤混兑掺烧,焚烧的残渣可以同粉煤灰一同被再利用,该类工艺目前仅适用于生活污水处理场剩余污泥的处置,工业污水处理场剩余污泥的应用还需要后续的探讨和实践。同时也存在污泥中含砂量大、热值没有燃料煤高等不利影响。

2.2.4 固化填埋

脱水后的污泥采用水泥或者石灰与污泥混合,固化后去填埋场填埋处理。但填埋处理要充分考虑渗滤液的问题,由于污泥中有机物含量高,在填埋场防渗层遭到破坏后,将会对地下水产生不可预期的污染和影响,环境风险高。

2.2.5 工艺比选

通过对污泥性质的分析,同时综合当前行业处理技术的对比,将原污泥工艺流程“沉降浓缩+机械脱水+焚烧”工艺改进为“沉降浓缩+机械脱水+干化+焚烧”的工艺。通过增加污泥干化过程,降低进入污泥焚烧炉的泥饼含水率,大幅度缩减污泥量,提高污泥热值,节约焚烧炉燃料的同时保证污泥焚烧的效果,产生的废气经收集后再处理。

3 污泥干化技术应用效果

3.1 污泥干化过程

(1)污泥处置流程:上游装置产生的泥饼由车或螺旋输送机送至湿泥仓储存,通过湿料仓底部防架桥的输送机和泥浆泵倒入干化机内,湿污泥在干化机内被旋转的浆叶片的搅拌、推动,经过与浆叶和壳体的充分接触,污泥中的表面水和微生物的细胞水被逐渐的干燥蒸发,干燥后的干污泥从干化机末端出料口排出,进入后续的处置流程。

(2)废气处置流程:在污泥干化处置过程中蒸发出的废气,由尾气高压风机将其自干化机内引出,在经过除尘、喷淋洗涤、降温等处理后,送至毒气治理装置处理合格后排放。

(3)热媒使用流程:厂区管网输送的 1.0 MPa过热蒸汽,经减温减压后控制压力在0.5 MPa、温度164 ℃左右,蒸汽经旋转接头流入空心桨叶和干化机壳体中,间接加热物料,使用后蒸汽产生的凝液通过疏水装置外排。

(4)公用工程流程:为保证干化机运行过程中的安全,当干化机内氧含量超过2%时,系统设置连锁程序,自动往系统内补充氮气,有效避免氧含量高造成干化机内可燃气爆炸或干化后污泥形成粉尘爆炸。工业水作为喷淋洗涤水,取出废气中的烟尘颗粒。循环水作为冷却水降低烟气温度,保证后续进入生化系统对微生物产生不良影响。

3.2 污泥干化出泥效果

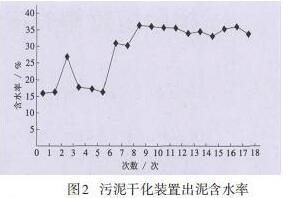

任意选取2017年污泥干化装置运行期间出泥含水率数据,绘制曲线,污泥干化装置出泥含水率见图2。

由图 2 可见,污泥干化装置出泥含水率平均29.0%,达到了设计目标 40% 以下的预期,满足生产需要。

4 结束语

(1)采用空心桨叶式的污泥干化设备,成功实现了某石化公司工业污水处理场剩余污泥的减量化处置,装置投用后污泥的减量率能达到 75% 以 上,干化后污泥的含水率在30%左右,成为半干污泥后进入焚烧炉处置。通过污泥干化可以将100 t污泥减量至25 t以下,大大减少了污泥产生量。

(2)污泥干化系统运行稳定,热源利用率高。在装置运行的过程中可以通过调整桨叶旋转速度和装置进料量有效控制污泥的干化效果,同时实现装置的节能优化运行。

(3)系统采用负压形式,根据不同的情况尽可能减少排气风量,从而降低尾气处理成本,对于污泥蒸发的臭味排入毒气治理装置。

(4)设置有效的干化机腔体内氧含量自动控制、抽气系统和喷淋系统,实现了本质安全,提高了装置运行的安全系数。