煤气化渣资源化利用研究进展及应用展望

日期:2022-5-5 来源: 作者:朱菊芬,李 健,闫 龙,尚军飞,王玉飞,李 强,王建友

0 引 言

煤气化技术被誉为现代煤化工产业的龙头[1-2],可以为整个后端化工生产提供合成气,但煤气化过程中会不可避免地产生大量煤气化渣。据统计我国每年煤气化渣的排放量超过3 300 万t[3],大量的煤气化渣会对生态环境造成较大污染。由于煤气化渣中含有未燃烧完的残炭和高温反应下的金属氧化矿物质,因此对其进行资源化利用的研究及试验较多[4-5]。

目前,煤气化渣产量大、利用率低、处理成本高且存在环境威胁,堆存和填埋仍是煤气化渣的主要处置方式。煤气化渣由于含碳量高而不能直接应用于水泥和混凝土,另外煤气化渣虽具有一定热值,但由于水分高、杂质多和含碳量低不满足锅炉燃烧要求,不能直接大量用于掺烧。当前煤气化渣的利用大多处于实验室研究阶段,成熟且可以借鉴的实践工程经验有限。如何将煤气化渣中的残炭及较丰富的硅铝铁等资源进行有效利用迫在眉睫。

鉴于此,笔者从煤气化渣来源危害、理化特性、工艺影响、现状潜力等角度进行系统剖析,并提出了煤气化渣在制备水泥和混凝土、制砖、吸附、农业等方面的后续研究与应用展望,以期为煤气化渣资源化利用提供参考。

1 煤气化渣来源及其危害

煤气化是煤或煤焦在高温下,通入氧气、水蒸气或氢气等气化剂,经过化学反应使煤或煤焦的可燃部分生成合成气的过程[6]。煤在气化炉中经历了燃烧、气化等热转化过程后,煤中的矿物质和其他无机组分先后经历了破裂、团聚和熔融等过程,最终与部分未参与反应的煤或煤焦形成灰渣[7],煤气化渣的形成历程如图1所示。煤气化渣分为粗渣和细渣,从气化炉排渣口获得的气化渣通常称为粗渣,随合成气离开的飞灰称为细渣。

图1 煤气化渣的形成历程[7]

由于煤气化工艺的特点,煤气化装置不可避免地会产生大量的煤气化渣。目前我国煤气化渣的利用相对落后,有效利用率和处理程度不高,大部分被堆放。但废渣长期堆放会造成灰尘飞扬,同时释放出大量刺鼻的气体造成大气污染,其中有些微粒易被吸入,影响人体健康;露天堆放的煤气化渣会随雨水流入地表水系统,废渣中的有害物质、重金属元素造成水土污染,使大量土地无法复耕,浪费土地资源,且渗入地表水的有害物质和重金属元素会随着水循环渗透到地下水,污染饮用水[8-9]。因此,在无害化处理的前提下,进一步采用环保、经济的资源化方式处理煤气化渣不仅是提高煤炭资源开发利用效益的迫切需要,同样是建设环境友好型、资源节约型社会的内在要求。

2煤气化渣的理化特性

煤气化渣化学组成与煤的灰分、助熔剂类型和引入量以及气化工艺等因素有关,煤气化渣主要由SiO2、Al2O3、CaO、Fe2O3和残炭组成。

赵永彬等[10]分析宁东煤采用Texaco水煤浆加压气化技术、四喷嘴水煤浆加压气化技术、GSP干煤粉加压气化技术3种煤气化渣的化学组成,发现3种样品中主要成分SiO2、Al2O3、CaO、Fe2O3的总含量都大于85%,其中酸性氧化物的含量超过了45%,但碱性氧化物的含量却小于30%,测定气化残渣的烧失量发现,Texaco气化技术和四喷嘴气化技术产生的气化残渣远高于GSP气化技术产生气化残渣的烧失量。

张婷等[11]对多喷嘴对置式水煤浆气化工艺生成的粗渣和细渣进行了分析,粗渣和细渣主要成分为Al2O3、SiO2、Fe2O3、CaO、K2O,其中SiO2含量最高,同时Fe2O3和CaO的含量较高,烧失量较大,有一定的热值。

宋瑞领等[12]对气流床气化炉产生的粗渣和细渣进行分析,结果发现煤气化细渣和粗渣的烧失量都较高,烧失量主要成分是未燃碳,且细渣中未燃碳含量高于粗渣,未燃碳在细渣中含量随粒径的增大而增加,在粗渣中未燃碳主要分布于0.500~0.125 mm中等粒径中。

吾买尔江·卡瓦等[13]研究了新疆高碱煤气化炉结渣特性,发现SiO2、CaO、Al2O3和Fe2O3是气化灰渣的主要成分,含量相差不大,而Na2O含量在不同灰渣中差别较为明显。Na2O 在粗渣、细渣中含量分别为6.25%、1.15%,进一步有利于气化系统排渣。

孟庆鹏等[14]以新疆准东中低变质煤在德士古气化炉中产生的炉渣为研究对象,发现新疆准东德士古气化炉渣主要的化学成分为SiO2、Al2O3、Fe2O3、CaO及残炭,样品渣样的岩相组成主要为残炭、石英和方解石,残炭细胞腔结构清晰可见,样品疏松多孔且残炭含量较高。煤气化渣富含碳硅铝资源的化学组成特点(表1)和其特殊的矿相构成是其资源化利用的基础。

表1 煤气化渣化学组成

高旭霞等[18]分析发现煤气化粗渣呈颗粒状或片状,表面光滑,部分渣样彻底熔融且团聚成球状;细渣呈现絮团状,表面似蜂窝状,比粗渣的孔结构发达,更适合做吸附材料。

盛羽静[15]发现不同工艺以及不同气化装置的煤气化渣,粗渣和细渣形态均不是单一的,致密光滑颗粒大多存在于粗渣中,包括球形颗粒、不规则块状颗粒、纤维渣,而粗渣中较细部分,包含块状和球状等致密颗粒,同时还有较多疏松多孔的颗粒。细渣也由多孔颗粒和致密光滑颗粒构成,其中不规则块状颗粒量较少,大多数为球形颗粒。可见,煤气化渣的孔结构也为其用作吸附剂、催化剂载体等领域提供了重要的基础。

卢珊珊[19]发现矿物质组成的转变受原煤本身的矿物质组成、温度等影响较大。

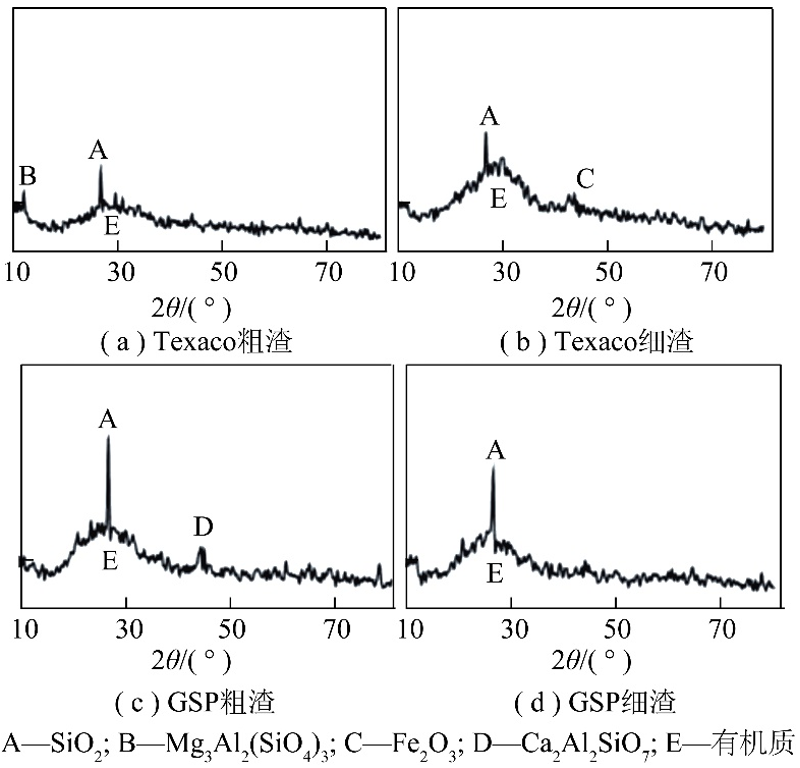

吴阳等[20]发现Texaco与GSP气化炉产生的粗、细渣灰样中大多呈无规则玻璃体结构,无机矿物质的固有晶型经过高温氧化后大多发生玻璃化反应生成无固定形态的玻璃体物质,但仍有部分未熔融保持晶体结构,Texaco粗渣中含有少量镁铝柱石,而GSP粗渣中含有钙铝长石(图2)。可见,煤气化渣主要由大量的非晶态物质和少量的结晶矿物质组成,由于细渣在气化炉内的停留时间较粗渣短,故细渣的可燃物含量较粗渣高,因此热值较高且粒径较小的细渣更适合于循环流化床掺烧利用。

图2 Texaco、GSP 灰渣的 XRD 图谱[20]3 不同煤气化工艺产生废渣研究现状

当前煤气化技术有固定床、流化床、气流床3种。固定床气化技术生产的合成气中甲烷含量较高,使其在煤制天然气项目中应用较广泛,但需块状无烟煤、气化能力小、炉内温度差较大、气化废水量大且处理难度高,从而导致其发展受阻。流化床技术较固定床煤种适应范围广,床层温度均匀,但要求原料煤活性高且黏结性低,同时生产的煤气中含尘大、CO2和CH4含量高,对系统腐蚀和磨损较严重,严重影响其应用。气流床气化技术具有煤种适应性广、单炉生产能力大、碳转化率高、生产的合成气质量好、排污量少等优点,使其更加适应煤气化工艺发展的新趋势,即生产大型化、煤种多样化、环境友好等,目前被广泛应用并推广[21-22]。

3.1 固定床煤气化渣研究现状

固定床气化工艺是以块煤(6~50 mm)为原料,煤从气化炉顶部加入与气化剂逆向接触完成气化过程,由于该工艺大都为固态排渣,且与其他工艺相比含碳量较高,故将固定床气化工艺产生的废渣用于燃炉燃料利用较多。

於子方[23]研究发现间歇式固定床气化技术排放吨氨造气炉渣在170~330 kg,含碳量为13%~18%,吨氨除尘器飞屑在25~40 kg,含碳量为60%~70%。将排出固体废弃物(炉渣、飞屑、灰泥)作三废混燃炉燃料使用,三废混燃炉排出的炉渣含碳量1%左右,可供水泥厂作熟料使用。

何绪文等[24]以固定床气化炉排渣为研究对象,采用改进BCR连续提取法对气化炉渣中重金属的化学形态进行了分析,其中Cd和Cr对环境具有较高的潜在危害性,Cu、Zn、Pb、Ni、As对环境的直接危害性较低,此类气化炉渣属第Ⅰ类一般工业固体废物,作为燃炉燃料利用时应注意重金属的污染。

3.2 流化床煤气化渣研究现状

流化床技术采用0~10 mm碎煤为原料,气化剂同时作为流化介质由气体分布板自下而上经过床层,使原料处于剧烈的搅动和返混中完成气化,生成的煤气在离开流化床层时夹带70%~80%的灰渣和未完全反应的炭粒,由炉顶离开气化炉,少量渣粒由炉底排出,如何利用好灰渣和带出物中的残炭将关系到流化床气化的经济性。

程相龙等[25]将飞灰与原煤细粉按照一定比例混合后进行造粒,并将造粒产品作为锅炉的原料燃烧。比较了圆盘造粒和对辊造粒工艺的操作条件、燃烧特性和经济性等。2种工艺经济性都较好,对辊造粒省去干燥工段是首选的造粒工艺。

李风海等[26]研究了晋城无烟煤流化床气化结渣的机理,结果发现引起结渣的主要原因是晋城无烟煤气化过程中在1 100 ℃左右形成的低熔点共融物铁尖晶石以及钙长石等。

王娅[16]以2种工业循环流化床气化炉排出的气化细灰为研究对象,发现铁的迁移转化与铁的价态、含钙矿物质的引入以及含硫物质引入密切相关,铁的价态对气化细粉灰熔融特性影响较大,含钙矿物质的引入对铁迁移转化较大,硫元素引入使灰中含铁矿物质种类增加。

3.3 气流床煤气化渣研究现状

气流床气化是以粉煤(<0.075 mm)为原料,被氧气和水蒸气组成的气化剂以高速气流携带喷入气化炉内,粉煤颗粒大部分的炭在高温环境中气化为合成气,未转化的炭及煤灰被气流带出并以熔融态形式存在,经急冷后由气化炉底部排出,部分细粒灰渣被合成气夹带并由洗涤工艺收集。

MIAO等[27]对气流床煤气化细渣中残余炭和渣粉的物理性质和显微结构进行研究,发现细渣的残余炭具有较高的比表面积和连续、完整的孔隙结构,颗粒中含有少量孔隙,细渣由无机矿物和碳构成,矿渣颗粒基体中的有机碳是C—C、C—O、C—O基团与无机元素结合,最终细渣颗粒形成C—O—M(M为无机元素)基团。

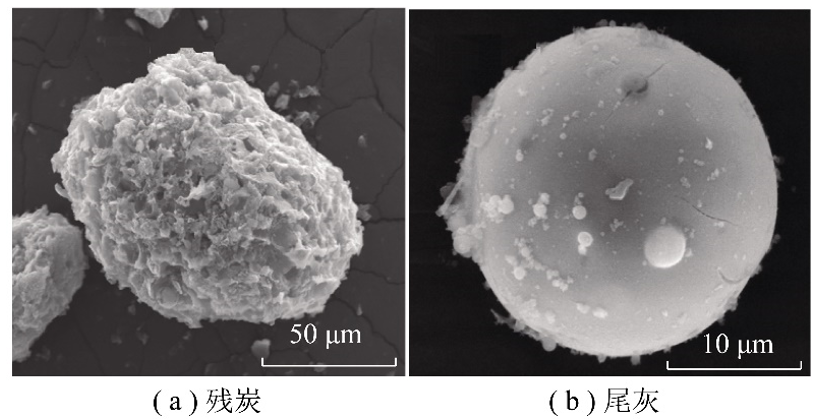

GUO等[28]通过泡沫浮选对气流床细矿渣提质,分别回收得到了烧失量为65%残炭和烧失量低于4%的尾灰(图3)。

WANG等[29]采用超声波浮选法富集残炭,并与常规浮选法进行了比较,精炭产率和灰分分别下降了9.94%和16.54%,但浮选理想指数却提高了12.60%,此外还发现超声波浮选对残炭富集有积极作用,有利于小颗粒的浮选。由于气流床煤气化渣细渣含碳量高,很多学者采用浮选的方法,将残炭和尾灰分离,得到的尾灰可直接用于水泥和混凝土填料。

图3 浮选获得的残炭和尾灰的SEM图[28]

4 煤气化渣资源化利用现状

目前,国内外对于煤气化渣应用的研究主要集中在锅炉掺烧、建工建材(水泥、混凝土及砖材等)、吸附、工业材料、农业等方面。

4.1 煤气化渣脱碳研究现状

煤气化渣用于锅炉掺烧,水分高、残炭较低、热值不够,而用于水泥替代剂,残炭较高限制了掺入比例,炭灰相互制约,阻碍了其资源化利用,气化渣的炭灰分离尤其重要。现有煤气化渣脱碳技术主要有浮选法、重选法、燃烧法、电选法等,目前主要脱碳技术仍为浮选法,燃烧法和电选法研究较少[30]。

张晓峰等[31]分析了煤气化细渣浮选脱碳的可行性,并提出分级浮选技术,对于粒度小于0.04 mm气化细渣宜采用旋流-微泡浮选柱,而对于0.04 mm以上的气化细渣适合采用机械搅拌式浮选机进行浮选。

GUO等[32]对煤气化细渣进行3次浮选,残炭的收率为52.65%,并对细渣和浮选得到的残炭进行了比较,烧失量由24.49%增加到64.47%,热值由6.22 MJ/kg升到19.48 MJ/kg。

王晓波等[33]采用载体浮选法,用“一粗两精一扫”的浮选流程对煤气化细渣进行浮选,气化细渣的灰分由68%降至24.62%,精炭热值为26.41 MJ/kg,尾矿灰分为96.43%,可燃物回收率为94.61%。

李慧泽等[34]根据煤气化渣残炭与灰密度差异,利用水介质旋流器对气化渣进行炭灰分离,并通过单因素试验验证了对煤气化渣粒级大于0.074 mm进行水介质旋流炭-灰分离的可行性。

任振玚等[35]采用水介质重力分选对GSP煤气化细渣进行一次分选得到了富碳、富灰、高灰产品,富碳的产率为8.37%、灰分为12.69%、总比表面积为287.82 m2/g,微孔比表面积为155.89 m2/g,富灰产率为24.36%、灰分为95.68%,实现了残炭与灰的高效分离与富集,并将富碳产品制备成活性焦应用于脱硫脱硝,且脱硫值为32.63 mg/g,脱硝率为27.50%。

4.2 在锅炉掺烧方面的应用

煤气化细渣较粗渣含碳量高,热值一般在8.37 MJ/kg,但低于现在工厂大多配套的循环流化床锅炉的入料最低热值14.64 MJ/kg,目前主要与燃料煤按一定比例在锅炉掺烧,与锅炉运行状态和气化细渣含碳量、水分有关[36]。

徐文静[37]将煤气化细渣与煤掺混进行热重分析,发现气化细渣和煤掺烧存在着一定协同效应,掺混煤的比例越高,其可燃性和综合燃烧特性越好。

DAI等[38]采用热重分析了煤气化细渣燃烧和煤气化细渣与煤混合燃烧特性,分别测试其在煤粉炉和流化床炉中的可燃性,结果表明,煤气化细渣的碳含量大于40%,热值大于16 MJ/kg,此外,煤气化细渣的燃烧性质比无烟煤差,接近于高灰煤,且有一定的选择性,共燃具有协同效应;在煤粉炉中燃烧温度大于900 ℃,氧气体积分数大于10%时,煤气化细渣可以充分燃烧,比在流化床炉中燃烧效率高。综上,煤气化渣应用于锅炉掺烧方面技术上具有可行性,但实际应用于锅炉掺烧,还要考虑经济效益,对锅炉燃烧效率和长时间持续掺烧对锅炉系统稳定性的影响等。锅炉掺烧是就地解决煤气化渣的有效途径,可减少化工厂运输成本,利用煤气化渣的热值,实现煤气化渣的减量化,减少环境污染。

4.3 在水泥和混凝土填料方面的应用

煤气化渣在建筑材料方面的应用主要包括制备水泥、混凝土填料、陶粒、墙体材料以及砖材等,其中制备水泥、混凝土是煤气化渣规模化消纳的重要途径。因为煤气化渣中包含大量的活性SiO2和Al2O3,因此可作为水泥和混凝土的骨料和掺合料,但使用时其烧失量要求低于10%(GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》)。

刘开平等[39]探讨煤气化渣应用于水泥混凝土的可行性,比较了掺加气化粗渣混凝土与普通混凝土的性能,发现掺加研磨后粗渣的混凝土的抗压强度明显高于基准混凝土,原因是大量非晶态活性物质在水化过程中生成了硅酸钙凝胶,增加了混凝土的强度,同时掺加气化渣可以减小混凝土干缩率,研磨前后粗渣混凝土较基准混凝土最终干缩率分别降低了13.0%、3.5%。

盛燕萍等[40]研究发现掺加20%的煤气化渣的水泥稳定碎石最大干密度为2.46 g/cm3,最佳含水量为6%,煤气化渣可取代水泥中的部分矿物成分用于道路基层材料,且有利于水化产物后期强度的增加。同时发现煤气化渣水泥基层材料劈裂强度和抗压强度与PC32.5水泥基层材料相比虽略低,但满足道路基层的使用要求,而加入气化渣的水泥胶凝材料抗裂性能却优于PC32.5水泥胶凝材料。

傅博等[41]研究表明在水泥浆体中掺入10%气化渣能起到成核作用,对水泥水化反应有利,增加水泥浆体中水化产物数量,与纯水泥相比,其初凝时间和终凝时间分别降低了2.7%和2.6%,在1、7和28 d龄期抗压强度分别增长了7.1%、6.9%和5.4%,提高了水泥浆体的抗压强度。

LUO等[42]对600 ℃煅烧脱碳后煤气化粗渣和细渣作为水泥基材料的可行性进行了研究,结果发现掺入脱碳煤气化粗渣较细渣更有利于水泥砂浆的流动性,而抗压强度较低,由于脱碳煤气化粗渣和细渣的强度活性指数分别为100.9%和82.7%,根据工业标准,2者均可作为水泥基材料的活性添加剂,SEM结果表明,在水合后期,脱碳煤气化粗渣和细渣的原始形态受到严重破坏,2种脱碳煤气化渣协同使用可能对水泥基材料的流动性和强度有更好的作用,此外在脱碳过程中需消耗能量和产生CO2。

YOSHITAKA[43]对IGCC煤气化渣进行研磨和洗涤改性,进行了混凝土试验和骨料试验,研究其作为混凝土细骨料使用的可能性。结果表明,由该渣作为混凝土细骨料的抗压强度与使用天然砂的混凝土的抗压强度几乎相同。此外,IGCC煤气化渣混凝土的干燥收缩率和抗冻融性与使用天然砂制成的混凝土没有较大差异,该煤气化渣具有作为结构混凝土的可能性。可见,煤气化渣作为混凝土原料部分替代品改变了混凝土部分特性,如可以改变混凝土的强度、干缩率、抗裂性能、凝结时间等特性。煤气化渣烧失量较高且已超过国家和行业标准,残炭属于惰性物质,较高的残炭含量抑制了煤气化渣与水泥或石灰之间的胶凝反应,阻碍水化物的胶凝体和结晶体的生长互相连接,降低混凝土的抗冻性和强度;此外,煤气化渣中SO3不得高于3%(GB/T 1596—2017),过多的SO3可能导致水泥混凝土中生成硫铝酸钙,体积膨胀,引起混凝土膨胀开裂[14,39]。这些对煤气化渣在建筑方面大量使用提出了挑战,对煤气化渣进行改性或提质后用于建筑方面是一条规模化消纳煤气化渣的路径。

4.4 在制砖方面的应用

制砖是煤气化渣在建筑材料方面的消纳途径,由于煤气化渣与工业砖的化学成分相似,将煤气化渣、粉煤灰和煤矸石等作为主要原料,混合料中的SiO2、Al2O3、Fe2O3经水化形成的硅铝型玻璃体与水化后的CaO反应后形成水化硅(铝)酸钙胶状玻璃体,再经特殊工艺可制备出可以满足国家标准的工业用砖,可实现节能环保并具有发展前景。

章丽萍等[44]通过预搅拌、陈化、二次搅拌、成型、蒸汽养护等工序,以煤气化渣和锅炉渣为主材料,石膏为激发剂,生石灰、除尘灰、水泥为辅料,按气化渣、锅炉渣、石膏、生石灰、除尘灰、水泥质量分数分别为35.6%、32.4%、4.0%、6.0%、8.0%、14.0%,在100 ℃蒸汽养护18 h条件下可制备出免烧砖,其吸水率为14%,抗压强度和冻融后抗压强度分别为22.25 MPa和22.13 MPa,冻融质量损失率为0.7%,符合JC/T 422—2007《非烧结砖垃圾尾矿砖》和JC/T 239—2014《蒸压灰砂砖》标准。

尹洪峰等[17]以气化炉渣、黏土为原料,将气化粗渣和细渣按气化炉排出比例混合磨至0.08 mm与黏土按质量比7∶3混合,加入10%纸浆废液作为结合剂,采用半干法压制成型,制备出符合MU7.5等级以上建筑用砖,与一般黏土砖相比,具有密度低、气孔率高等优点。

张宏生等[45]以煤气化渣为主要原料,采用“捏合练泥—挤出成型—烘干—烧结”工艺制造多孔烧结砖,所制砖烧结均匀,缺陷少。

何桂玉和包宗义[46]以煤气化渣、水泥、土体稳定剂表面活性剂和助剂等为原料制造免烧砖,煤气化渣的用量最大可达95%,且制造的免烧砖无需烧制、陈化和蒸汽养护,自然养护即可,但是应考虑气化渣中残炭的限值和氧化钙含量的影响。

张成和裴超[47]以工业固体废弃物煤气化渣为主要原料,配以水泥、粉煤灰,当气化渣、水泥、粉煤灰比例为6∶3∶1时,经过混合、消化、压制成型和蒸压养护制成符合JC/T 239—2014《蒸压粉煤灰砖》要求的蒸压砖。可见,以煤气化渣为原料可以制出免烧砖、黏土砖、蒸压砖、烧结砖等,且制出的砖符合国家相关标准。煤气化渣的多孔性以及残炭会改变砖的特性(密度、吸水率、线性干燥收缩等),适量应用可以满足相关要求。煤气化渣制砖开发配方科学合理、制备过程简单、能量消耗较低、产品质量易合格,是煤气化渣应用的重要方式。

4.5 在吸附方面的应用

煤气化渣含有一定的残炭,结构疏松多孔,具有丰富的多孔结构和较大比表面积,多作为吸附剂处理工业废水和其他污染物。

胡俊阳等[48]以煤油为捕收剂,2号油为起泡剂,通过浮选机浮选煤气化渣得到精炭,并将精炭用于甲基橙模拟染色废水吸附处理试验中,研究发现在吸附剂添加量为0.2%、模拟废水初始质量浓度为60 mg/L、处理时间为60 min的条件下,该精炭对废水中甲基橙的去除率为97.90%。

朱仁帅等[49]通过水煤浆气化飞灰与煤焦油混合均匀,经压块成型、干燥、炭化、水蒸气活化后制备成活性炭,将气化飞灰与NaOH按一定比例混合经熔融活化后,再经陈化、水热、过滤等制备出复合吸附材料,并发现制备的活性炭碘吸附值随着炭化时间与活化时间的增加而增加,吸附量达582.19 mg/g,复合吸附材料的最大铜离子脱除率为40.63%。

凌琪等[50]在动态膜生物反应器(DMBR)中投入气化渣处理造纸污水,降低了反应器Zeta电位值,有利于减缓膜污染,发现其可提高污染物去除率,反应器对COD、NH3-N、色度的平均去除率分别提高至96.74%、90.86%、94.30%。

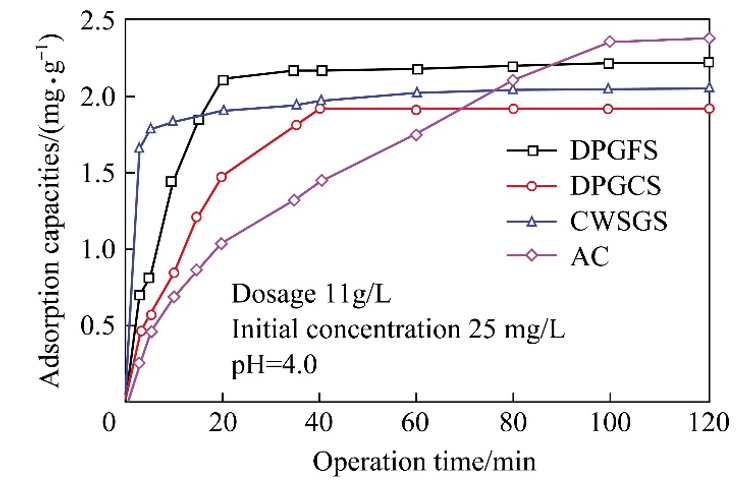

DUAN等[51]用煤气化渣吸附含低浓度汞的废水,发现其是一个快速有效的过程,吸附平衡仅需10~40 min(图4,其中DPGFS、DPGCS、CWSGS、AC分别为干粉气化细渣和粗渣、水煤浆气化渣、活性炭),且吸附过程符合拟二级动力学速率方程。虽煤气化渣的吸附容量略低于活性炭,但对汞离子表现出良好的选择性,且低浓度的Cr3+和Cu2+对汞的吸附无影响。可见,煤气化渣的吸附能力与残炭含量有关,残炭经一定处理具有活性炭的性质。煤气化渣虽没有活性炭对某些物质的吸附能力强,但具有低成本和环境效益,作为吸附剂有很好的应用前景。

图4 时间对气化渣吸附Hg2+的影响[51]

目前,煤气化渣用于吸附及水处理工艺的技术在实验室研究中取得一定效果,但用于实际工程领域可能会存在水体二次污染、生产技术复杂和投资风险较高等问题,目前仍需结合生产实际进一步优化设计及试验。

4.6 在工业材料方面的应用

由于煤气化渣具有比表面积大、孔隙发达、碳硅铝含量高等特征,用于高值化利用主要包括制备催化剂载体、橡塑填料、碳硅复合材料、聚合氯化铝絮凝剂、陶瓷材料等工业材料领域,但大都处于实验室研究阶段,实现规模化利用仍需一定条件。

高艳春等[52]采用等体积浸渍法将1%的钒负载于煤气化渣表面上,制成V/CGS催化剂,研究发现在煅烧和预氧化温度分别为500、250 ℃时催化剂低温脱硝活性最佳,且低浓度的SO2促进了V/CGS催化剂脱硝活性。

徐怡婷和柴晓利[53]将煤气化渣与KOH粉末混合制备出高比表面积的活性炭,将Fe3+负载于煤气化渣基活性炭上,并应用于降解染料废水中的甲基橙,在最佳条件下甲基橙降解率可以达到97%以上。

艾伟东[54]以煤气化细渣为原料制备了橡塑填料,制备的低密度聚乙烯/煤气化渣复合材料、煤气化渣硅铝质玻璃微珠、聚丙烯/煤气化细渣玻璃微珠、丁苯橡胶/煤气化细渣复合材料可替代5.5 μm重钙粉分别应用于聚乙烯、ABS树脂、聚丙烯、丁苯橡胶中,且其补强效果较好。

顾彧彦和乔秀臣[55]以煤气化细渣为原料制备了高比表面积碳硅复合材料,并利用过硫酸铵对其进行表面改性,用于吸附100.0 mg/L PbCl2溶液中Pb2+,去除率可达98.2%。

刘硕[56]用煤气化细渣,采用酸浸法制备出介孔二氧化硅微珠MGS1,以及碳硅复合介孔材料CSM1,并用其对亚甲基蓝废水吸附,吸附量超过了大多亚甲基蓝吸附剂,甚至可以达到一些通过模板法所制备的介孔材料的吸附量,制备成本远远低于模板法。

WU等[57]利用煤气化细渣在温和条件下分级合成高度有序的MCM-41及碳/沸石复合材料,合成的MCM-41分子筛具有大的比表面积和窄的孔径分布,合成的碳/沸石复合材料具有在碳衬底上形成花状P型沸石的形貌特征,并将合成的2种材料用于有机废水中具有良好效果。

胡文豪等[58]以煤气化渣酸浸液制备聚合氯化铝絮凝剂,研究酸浸过程不同因素对氧化铝浸出率的影响规律,并以循环富铝酸液为聚合氯化铝原料,考察了聚合温度、时间及铝酸钙粉的添加量对聚合过程氧化铝含量、盐基度的影响。在最佳条件下,聚合氯化铝产品中氧化铝含量为10%~11%,盐基度为44%~50%,铅、铬、砷等重金属元素含量均符合工业废水处理采用的聚合氯化铝产品指标。

赵永彬等[59]以煤气化渣为原料,经过干燥、研磨、过筛与助剂混合,球磨后加入黏结剂陈化,采用半干法模压成型工艺,在1 000~1 200 ℃烧结制备煤气化渣基多孔陶瓷材料,发现烧结温度为1 100 ℃时,煤气化渣基多孔陶瓷性能最优,平均孔径为5.96 μm,孔隙率为49.2%,在0.01 MPa压力下平均N2通量可达2 452.6 m3/(m2·h),抗弯强度可达8.96 MPa。

王守飞[60]以煤气化灰渣为原料,掺入5% SiC为发泡剂,在1 180 ℃时烧结,升温速率为3 ℃/min、保温时间为20 min制备出一种多孔泡沫陶瓷材料,其密度为0.81 g/cm3,抗压强度为8.68 MPa,孔隙率为39.23%,吸水率为6.23%。

汤云[61]以Texaco煤气化渣为原料,在1 500 ℃碳热还原氮化合成出Ca-α-Sialon-SiC复相粉体,再以复相粉体为原料在25 MPa压力下进行真空热压烧结制备出Ca-α-Sialon-SiC复相陶瓷。当前在工业生产方面利用煤气化渣用于制备合成材料的技术方案较少,鉴于不同煤气化渣理化性质差异较大的特点可按照原料来源稳定、工艺科学可行、产品附加值较高的思路适度开发制备催化剂载体、橡塑填料、碳硅复合材料、铝的提取、合成沸石等具有可行性的工业路线,进一步拓展煤气化渣高值资源化利用方式。

4.7 在农业方面的应用

煤气化渣有机质含量高,可以增加土壤中的有机质含量,还可减轻使用化肥所造成的土壤板结情况,含有丰富的N、P、K和作物所需微量元素,可以提高农作物产量和品质[62]。此外煤气化渣疏松透气的结构有利于保持水分和养分,提高土壤的透气性,煤气化渣与生物炭类似的物理性质可以促进有机物分解,因此在农业上作为有机肥辅料具有天然优势,但用于该领域可能存在一定环境风险,需对重金属含量的影响进行深入研究。

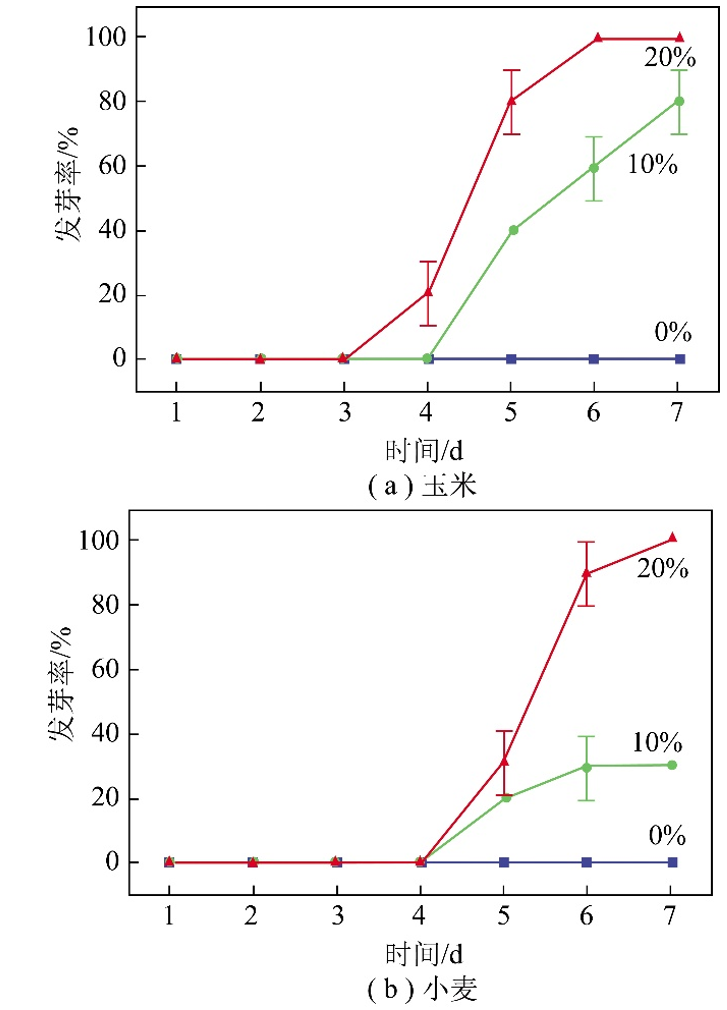

ZHU等[63]将煤气化细渣用于改良碱性沙地土壤,研究发现施用20%煤气化渣降低了土壤容重和pH、增加了阳离子交换和持水量,同时研究还发现煤气化细渣显著提高了玉米和小麦的发芽率(图5)。

相玉琳等[64]通过温室试验研究了可溶性有机质改性气化渣对黑沙蒿生长的影响,改性气化渣对黑沙蒿的生长具有积极作用并可以降低Pb、Ni、Co的生物有效性。

LIU等[65]将煤气化细渣作为猪粪堆肥添加剂,通过添加不同含量的煤气化细渣于猪粪中发现其不仅减少了温室气体的排放、NH3和VFAs的积累,还可以改善堆肥,缩短堆肥的成熟期和质量,提高肥料的价值。煤气化渣含有较为丰富的微量元素,并且孔隙发达,为气化渣在荒漠化防治中的应用提供了条件。

李强等[66]研究发现气化渣-沙土复配有助于沙地苜蓿的生长,采用复配土相比单独使用沙土种植苜蓿的株高和地上生物量分别增加49.5%和24.7%,土壤垂直剖面上重金属存在向下淋溶的现象,随着种植时间变化,苜蓿的生物富集系数呈增加的趋势。

图5 煤气化细渣施用量对玉米和小麦发芽率的影响[63]

煤气化渣用于沙土改良、堆肥添加剂、重金属降解等方面研究较多,但煤气化渣中的重金属成为农业领域应用的关注点,对环境的风险仍需深入研究。

5 结论及展望

随着国家对环保的要求越来越严,煤气化渣的资源化利用势在必行。目前其资源化利用主要在水泥和混凝土填料、碳材料开发利用、工业材料等方面,但均处于实验室或基础试验阶段,主要原因在于开发利用成本高、技术流程复杂、下游需求量少等,不能满足企业对固废“短平快”的解决思路和需求,导致煤气化渣无法实现规模化利用。基于煤气化渣产量大、铝硅碳资源丰富、比表面积大、孔隙结构发达的特性,当前煤气化渣应用前景如下:

1)煤气化渣的综合利用应根据残炭与热值的不同采用高炭循环流化床掺烧和低炭用于建筑材料的规模化处理方式为主,逐步开发工艺简单、可行性强且具有经济效益的气化渣灰炭分离利用等技术。针对脱碳技术,在浮选脱碳技术中重点研发新型浮选药剂,达到浮选效果好、成本低、绿色环保、可回收不发生二次污染的效果,还可采用超声分散、加絮凝剂等加强浮选效果;在重选法中加入合适重选剂加大灰炭密度差,提高分离效率。高效分离灰炭,再分别利用,可以将残炭大比例用于掺烧或作为催化剂载体及吸附剂,将灰用于水泥和混凝土填料。

2)适度开发煤气化渣在生态领域的应用,尤其将煤气化渣改性无害化处置后用于沙漠化防治与盐碱地改良,实现规模化消纳。可使用生物技术对煤气化渣有害物质在源头降解,避免二次污染再应用于农业,实现农作物增产增收;也可对煤气化渣改性或利用一定技术提取重金属或通过非食用植物降解重金属的同时实现沙漠防治和盐碱地改良。

3)煤气化渣的分级利用可考虑与排渣系统结合分段取渣,将煤气化粗渣和细渣分级利用,在技术手段上相互借鉴,进一步提取碳、铁、铝、硅及稀有元素等,在此基础上制备复合材料用作水处理吸附剂、催化剂、橡塑填料等,实现煤气化渣高附加值资源化利用的技术储备。